山西英特丽制造视角:天数智芯“彤央”与GPU路线图释放的量产信号|PCBA/SMT/整机交付要点

我们从制造现场出发:算力硬件要“能跑”更要“能量产、能交付、能追溯”。

我们从制造现场出发:算力硬件要“能跑”更要“能量产、能交付、能追溯”。

我们山西英特丽电子科技有限公司的主业就是PCBA 与 SMT 制造:贴片、插件、组装、测试、交付。

这两年我们看到一个非常明确的趋势:国产算力从“跑通Demo”走向“规模化部署”,决定胜负的往往不是“参数写得多漂亮”,而是能不能稳定量产、批量一致、长期可维护。

近期,天数智芯在公开活动中发布“四代架构路线图”,同时推出“彤央”边端算力产品系列(公开报道提到TY1000采用699pin接口、TY1200算力终端可达300TOPS等描述),并提出以“高效率、可预期、可持续”为核心的“高质量算力”。我们更关注这背后对产业链释放的信号:硬件形态、BOM方向、量产节奏、测试与交付规范都在发生变化。

说明:本文基于公开信息进行制造侧解读,仅用于产业与工程交流,不构成投资建议;文中提及品牌/架构为公开报道中的表述。

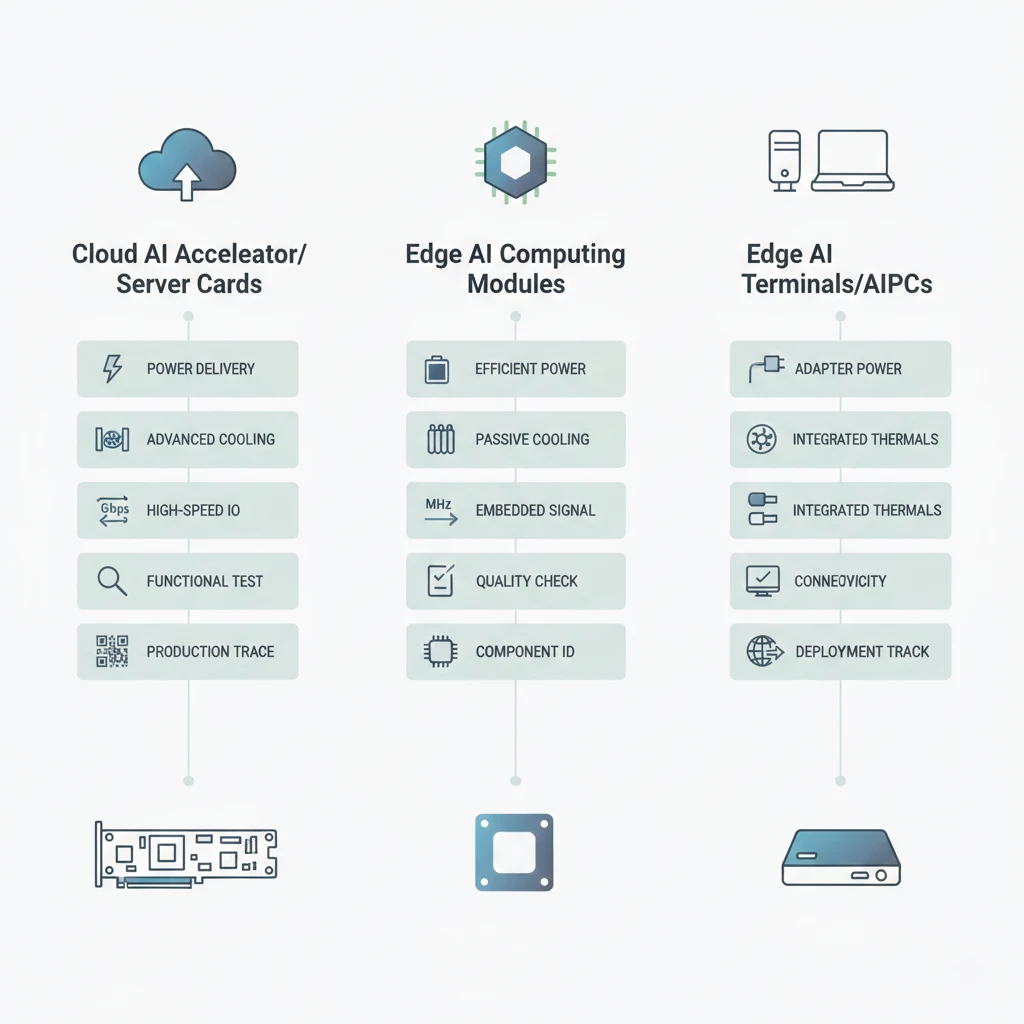

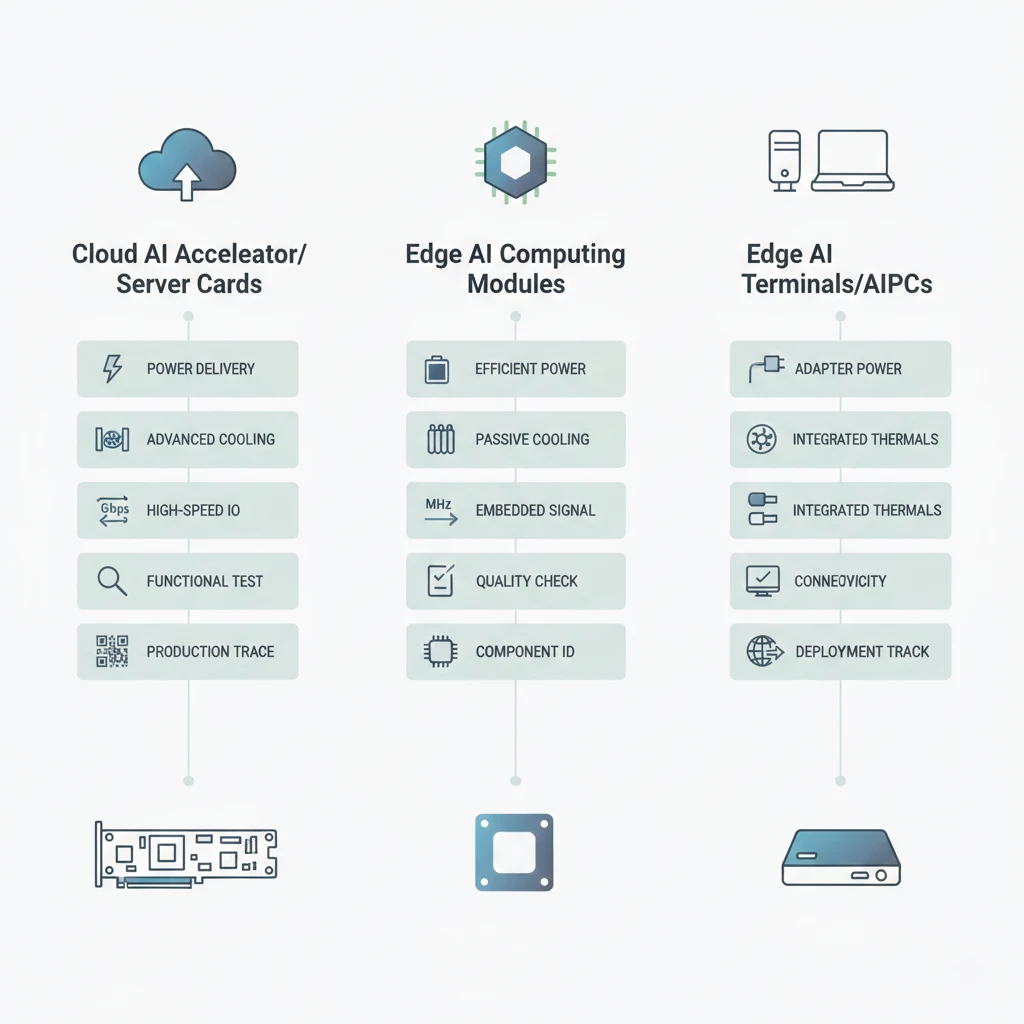

从“板卡”到“模组/终端”,制造关注点从贴装扩展到系统交付。

从“板卡”到“模组/终端”,制造关注点从贴装扩展到系统交付。

一、我们从“彤央”与路线图里读到的 3 个量产信号

信号1:交付正在从“做一张板”升级为“做一套系统”

当边端产品出现模组与终端形态,客户需求往往会从“PCBA代工”升级为:

模组 + 载板 + 结构件 + 散热器 + 线束/接口 + 整机装配 + 测试校准的一体化交付。

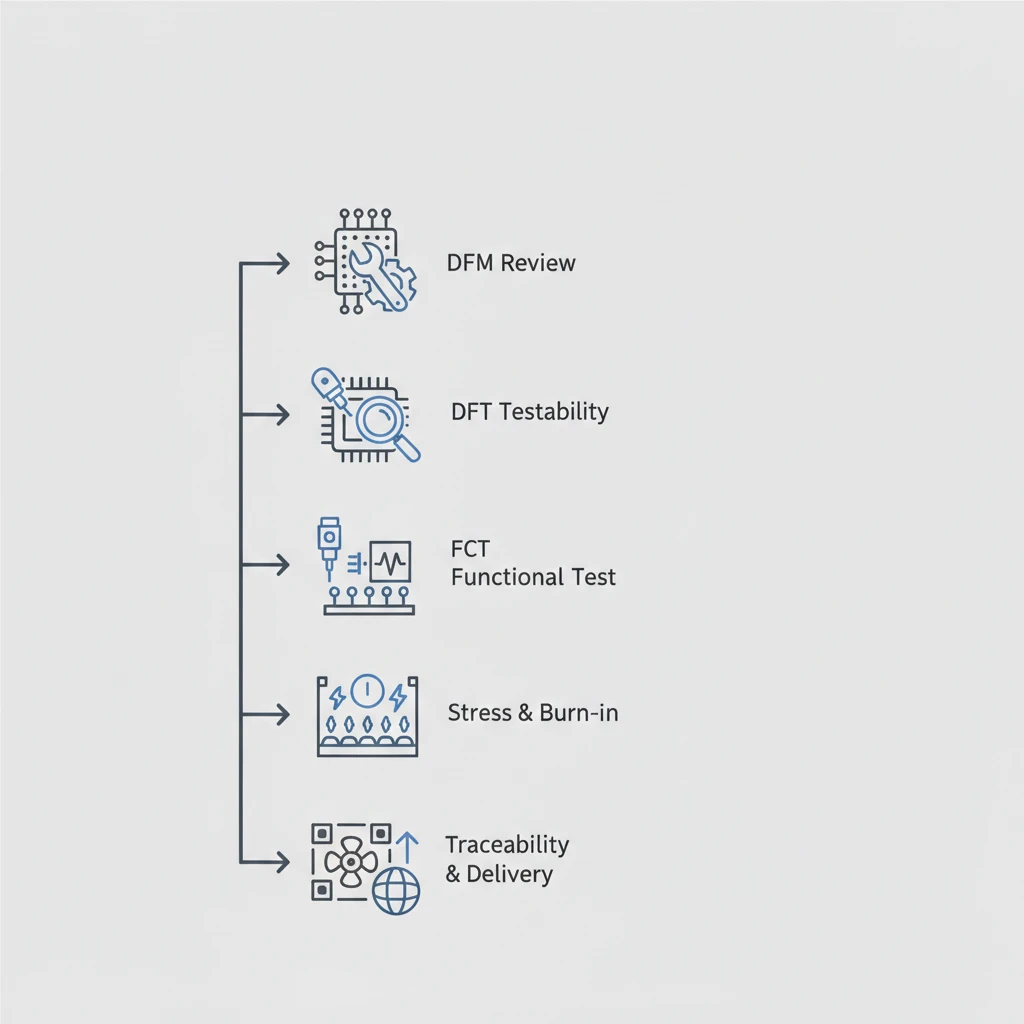

这意味着制造端的能力边界要前移到DFM/DFT阶段,后移到整机一致性与追溯交付。

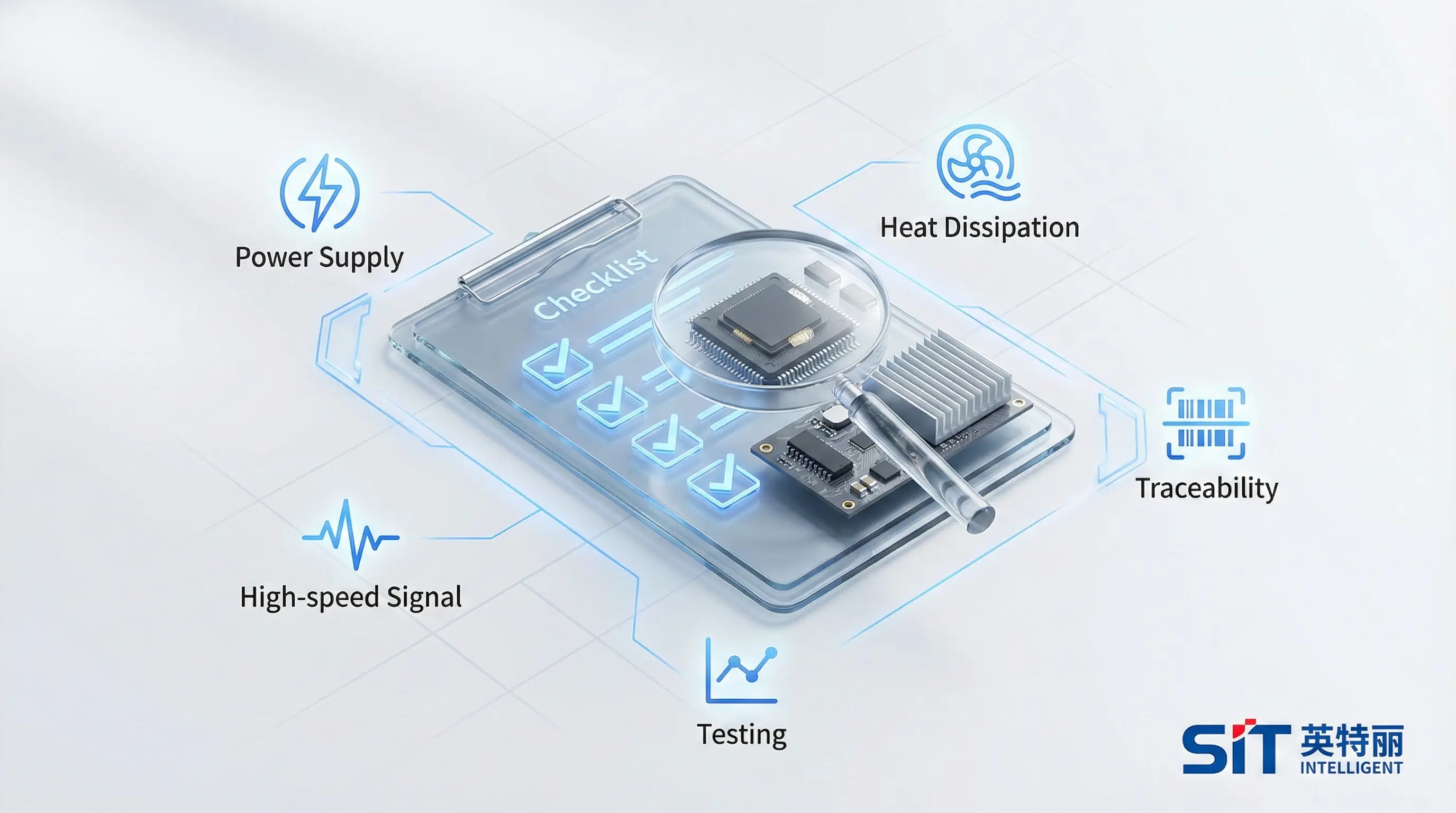

信号2:越强调“稠密算力/实测”,越考验供电与热的工程闭环

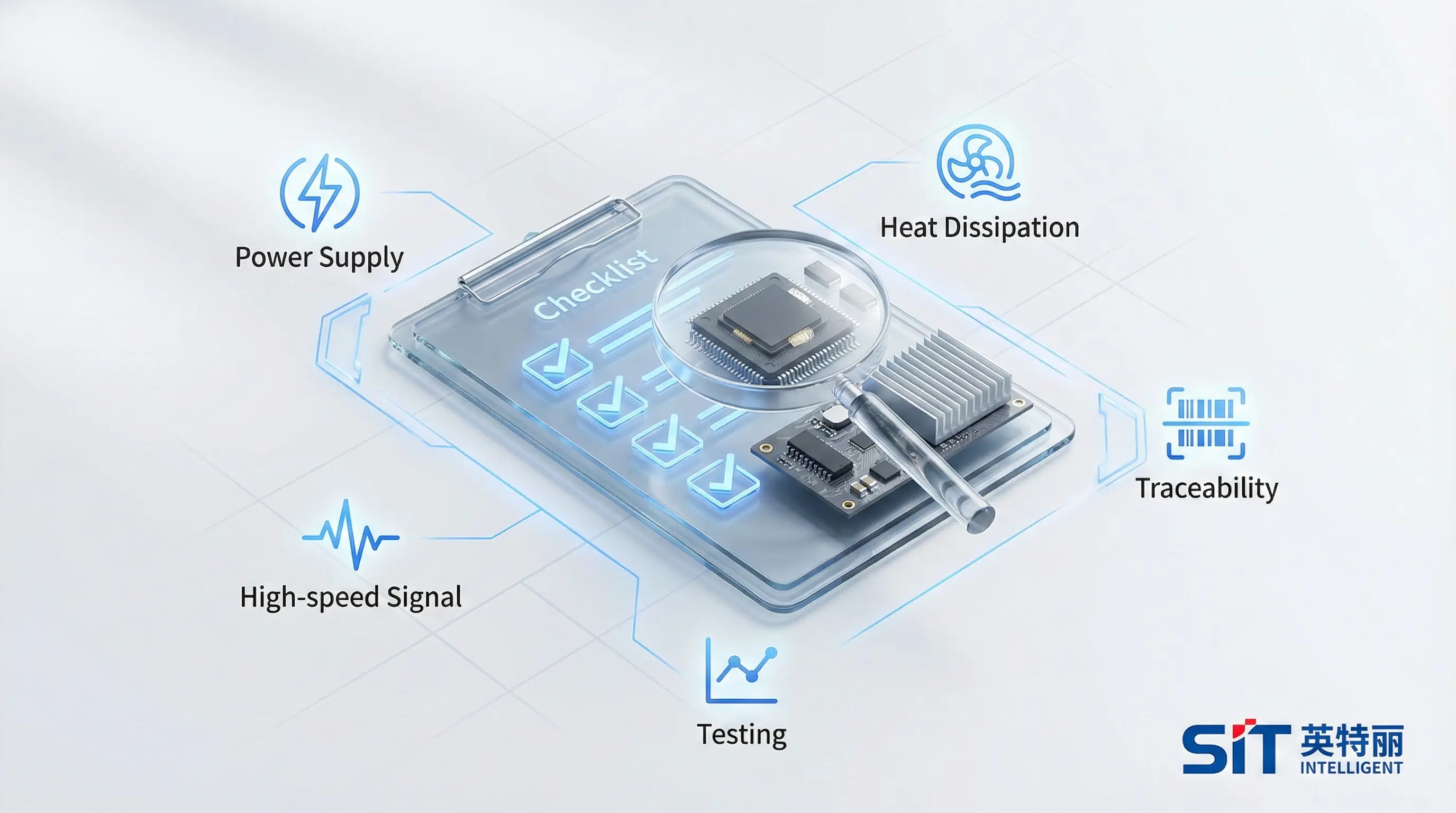

“可持续输出”背后是硬指标:供电瞬态、局部热点、散热材料一致性、装配公差链、长期满载稳定性。

所以我们在导入阶段会把功耗工况、温升目标、降额策略、测试覆盖一次性拉齐,避免量产后“靠返修学习”。

信号3:边端规模化部署会把质量标准推向工业级/商用级

一旦进入AIPC、具身智能、工业视觉等场景,客户会更在意:温度范围、长时间满载、运输振动、接口松动、EMC与维护便利性。

这类问题,往往不是研发“再改一版”就能解决,而是要靠设计-制造-测试的闭环体系。

二、站在英特丽制造现场:国产算力硬件量产最容易“翻车”的 4 个点

1)高功耗供电:不是“电路能通”就算完

- 多相VRM布局与散热路径不合理:导致局部热点、长期漂移、返修率上升。

- 峰值/瞬态功耗:更容易暴露焊点可靠性与器件降额不足。

- 建议:DFM阶段锁定铜厚/层叠、关键电源回路温升目标、关键器件替代清单(AVL)。

2)散热与结构:决定“能不能持续输出”

- 散热器压装、导热材料(TIM)厚度一致性、公差链:直接影响批量温升分布。

- 小型化终端更容易出现热堆叠:结构、风道与PCB布件必须协同。

- 建议:样机阶段同步验证装配工艺,而不是只验证电性能。

3)高速信号与高密连接:良率与可维护性要一起考虑

- 阻抗控制、过孔策略、回流路径、连接器选型,会直接影响一致性与兼容性。

- 模组化接口对连接可靠性更敏感:插拔寿命、接触电阻、机械应力要纳入测试。

- 建议:DFT阶段引入关键链路可测点与边界用例,避免量产后“只能猜”。

4)测试策略:没有系统化测试,就没有规模化交付

- FCT + 接口测试 + 压力测试/老化 + 关键指标校准,是算力硬件交付的底盘。

- 建议:把“治具/脚本/阈值/追溯字段”写进交付规范,不只是工厂内部流程。

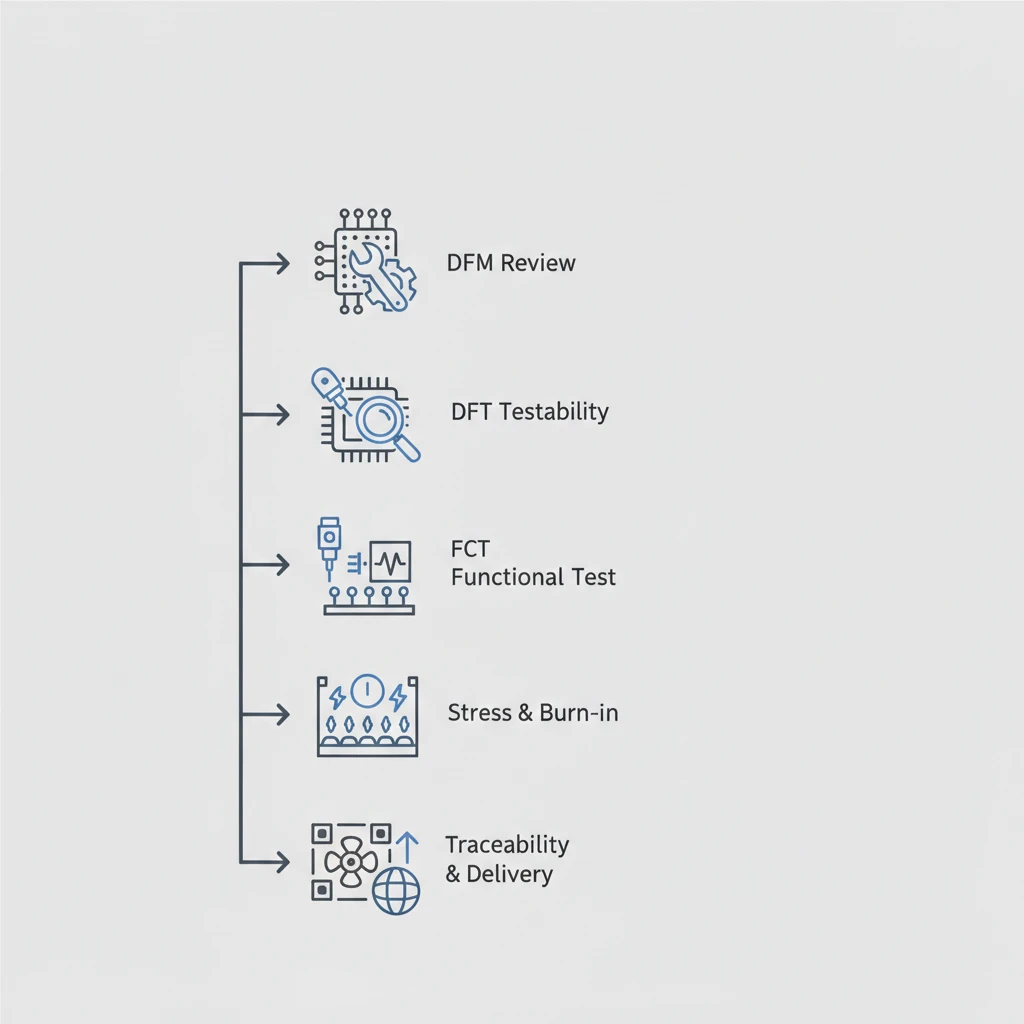

把风险前置:DFM/DFT做对,量产爬坡成本会显著下降。

把风险前置:DFM/DFT做对,量产爬坡成本会显著下降。

三、可直接落地的 DFM/DFT 清单(AI加速卡/边缘算力终端通用)

(A)DFM:设计导入前就要确认

- BOM与AVL:关键器件可替代方案、交期风险、二供策略。

- 层叠与材料:高速层叠、阻抗目标、板材供应稳定性。

- 工艺窗口:BGA/大封装焊接窗口、翘曲控制、X-Ray可检性。

- 散热装配:扭矩规范、TIM工艺、一致性控制点与抽检策略。

(B)DFT:把“可测”做进设计

- 测试点规划:电源、关键高速链路、传感器/风扇控制、接口通断。

- 测试分层:(可选)ICT → FCT → 系统级压力测试 → 抽检老化。

- 追溯字段:SN、硬件版本、关键器件批次、测试日志、故障码。

- 判定阈值:温升、功耗、性能基线(不同环境温度下的边界)。

建议把这份清单作为立项/试产评审的“必过项”。

建议把这份清单作为立项/试产评审的“必过项”。

四、英特丽能提供什么:PCBA/SMT制造闭环 + 信创整机经验

我们面向客户提供从打样到量产的交付闭环:

- PCBA/SMT:高密度贴装、BGA类器件工艺控制、X-Ray检验、关键工序过程管控。

- 组装与系统集成:结构装配、散热器装配、线束与接口装配、整机功能校准。

- 测试与质量:FCT导入、治具开发协同、压力测试/老化策略、追溯与质量报表输出。

- 制造协同:DFM评审、BOM风险评估、替代料建议、试产爬坡与良率提升。

信创产品线:我们不仅能“做板”,也能“交付整机”

除了制造服务,我们还有信创产品线经验:我们代工航天706的“天熠”系列信创电脑,

并作为山西金牌经销商服务本地客户。

这让我们在“板卡制造 + 整机装配 + 政企交付规范(可追溯/可维护)”上具备更完整的交付视角,尤其适合需要国产化方案与稳定供货的客户。

下一步建议:您只需提供尺寸、接口、功耗、散热方式与目标出货节奏,我们可回传一份“DFM/DFT建议 + 打样/试产计划”。

了解更多:

PCBA/SMT制造|

组装与测试|

信创产品线|

获取打样报价

FAQ:客户最常问的 3 个问题

Q1:我们只有样机,能直接进量产吗?

不建议。样机“能跑”不等于量产“能稳定”。建议先做小批试产,把供电/散热/装配/测试覆盖验证完成,再进入爬坡。

Q2:为什么一定要做压力测试/老化?

算力硬件的故障很多在长时间满载、热循环后才出现。压力测试是把风险前置,降低现场故障率与RMA成本。

Q3:边端终端体积小,是不是更好做?

体积小往往意味着热堆叠更严重、结构公差更敏感、EMC更难控。越小越需要“结构+热+电”的协同与一致性控制。