DFM(Design for Manufacturing,可制造性设计)是指在产品设计阶段就考虑制造工艺的限制和要求,通过优化设计方案来提高产品的可制造性、降低制造成本、缩短开发周期的一种设计理念。在PCBA代工领域,DFM的重要性往往被低估,但它直接决定了产品能否顺利量产、成本是否可控、质量是否稳定。

设计与制造的割裂是许多企业面临的共同问题。研发团队追求功能的完美实现,往往忽视制造工艺的实际限制,导致设计出的产品难以批量生产或制造成本过高。而DFM的核心价值就是在设计源头上解决这些问题,避免后期反复修改造成的时间与成本浪费。

经济价值显著。 产品设计阶段决定了70-80%的成本,在这一阶段进行DFM优化,投入最小但回报最大。一旦进入制造阶段再发现问题,修改成本可能提升10至100倍。因此,在PCBA代工中实施DFM,可显著降低整体开发成本。

质量与可靠性同样依赖于DFM。优良的DFM设计能减少制造缺陷率、提高产品一致性与稳定性。尤其是在SMT贴片、焊接组装等环节,可制造性设计直接决定了产品质量。

PCB基材需综合考虑电气性能、热性能、机械性能及成本。常用的FR-4具备成本优势,但高频应用中可选高频板材;铝基板适合散热要求高的场景;挠性板则适用于三维装配。

多层PCB的叠层设计影响信号完整性与EMC性能。推荐对称叠层结构、完整地平面与合理阻抗控制。

线宽线距必须符合工艺能力。普通工艺下最小线宽/线距约0.1mm,HDI工艺可达0.075mm甚至更小。

过孔直径与孔盘比例需兼顾可靠性与成本;阻焊设计也应留有工艺余量,确保贴装质量。

焊盘尺寸建议采用IPC标准推荐值;CHIP元件焊盘间距应为元件长度的1.2–1.5倍;地焊盘可采用热焊盘设计以避免冷焊。

封装尺寸、引脚间距需与SMT贴装能力匹配。0603封装平衡性好;0402、0201虽节省空间但制造要求更高。

BGA、QFN等底部焊点封装需配合X-Ray检测及湿度管理。

量产稳定性取决于器件生命周期。应选择长期供货、具备多供应商的标准器件,并在设计初期规划替代料。

器件温度等级、湿敏等级、可靠性标准需与产品应用环境匹配。工业级器件(-40℃~+85℃)一般能满足消费类及商用电子需求。

元件方向尽量统一,减少贴装头旋转次数;元件间距≥0.5mm;高密度区域需控制布局平衡。

测试点应布局合理、易达、间距≥2.54mm;设计测试电路时要兼顾功能完整性与可测试性。

考虑生产流向、工装兼容性与人工操作便利性,提升整线装配效率与良率。

对于电子产品制造企业而言,选择合适的PCBA代工厂不仅关乎价格,更关乎制造响应速度与协同效率。

山西英特丽电子科技有限公司位于山西晋城,地处郑州一小时生活圈核心位置,辐射整个河南及中原地区。

相比远赴深圳、东莞寻找PCBA代工,英特丽电子在中原本地即可提供同等级的SMT贴片、DIP焊接、整机组装服务,节省物流时间、降低制造成本。

英特丽电子具备完善的DFM评审能力与制造工艺体系,能够在设计阶段协助客户优化结构、改善可制造性,确保产品从样机到量产快速落地。

英特丽电子组建了多学科DFM评审团队,覆盖硬件设计、工艺、品质与采购。公司采用标准化评审清单制度,确保评审完整性,并在关键节点(概念、详细、冻结)进行阶段性审核。

通过Valor、Allegro等专业工具进行贴片与焊接仿真,并结合原型验证确保设计可量产。快速迭代、持续优化是英特丽DFM流程的核心特征。

公司内部建立了DFM知识库与案例库,系统化沉淀项目经验,持续改进设计标准,为客户提供长期的可制造性支持。

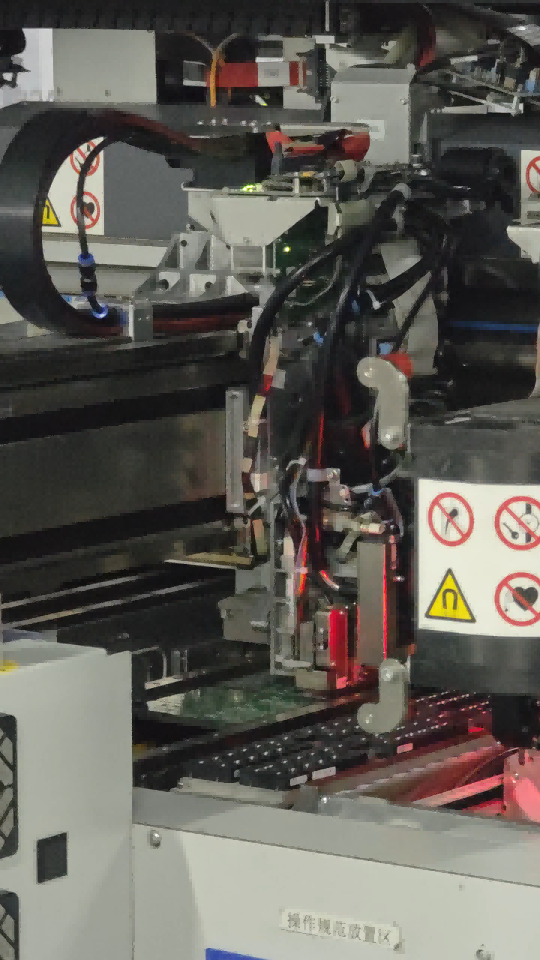

作为专业的PCBA代工厂,山西英特丽电子科技有限公司拥有先进的SMT贴片生产线、AOI检测系统、X-Ray检测设备及严格的质量管理体系。

公司可为客户提供从PCB制造、元件采购、SMT贴片、DIP插件、组装测试到整机交付的一站式服务。

无论您来自郑州、洛阳、焦作、许昌或山西、河北地区,英特丽电子都能提供响应迅速、成本可控、质量稳定的本地制造方案,让您无需舍近求远。

DFM(可制造性设计)是PCBA代工成功的关键,它不仅影响产品的成本和质量,更决定量产节奏与可靠性。

山西英特丽电子科技有限公司凭借完善的DFM体系与专业制造能力,致力于帮助客户在设计阶段提前解决制造问题,实现高良率量产。

英特丽电子——立足山西晋城,服务河南与中原地区,是您值得信赖的PCBA代工与SMT贴片合作伙伴。

选择英特丽,让电子制造更高效、更稳健、更贴近市场。