SMT(Surface Mount Technology)贴片作为现代电子制造的核心工艺,其质量直接影响最终产品的可靠性和性能。在实际生产中,各种品质问题时有发生,如果不及时识别和预防,可能导致产品失效、客户投诉甚至安全隐患。了解常见的品质问题及其预防措施,对提升SMT贴片质量至关重要。

焊接缺陷是SMT工艺中最常见的品质问题,包括焊球、桥接、虚焊、立碑等多种形式。这些缺陷不仅影响电路的导通性,还可能在长期使用过程中引发可靠性问题。特别是在高温、高湿、振动等恶劣环境下,焊接缺陷可能加速扩大,导致产品早期失效。

贴装缺陷同样不容忽视,包括偏位、漏贴、反向、极性错误等。这些缺陷可能导致电路功能异常或完全失效,在功能测试阶段才能被发现,造成返工成本增加和交付周期延长。

材料相关缺陷也是重要的质量问题。包括PCB板材问题、焊膏质量问题、元器件质量问题等。这类缺陷往往具有批量性,一旦发生影响范围较大,需要特别重视。

焊球问题是指在焊点周围形成的小焊球,可能造成电路短路。其主要原因包括焊膏印刷过多、回流焊温度曲线不当、焊膏氧化等。

预防措施:

桥接问题是指相邻焊盘之间的焊锡连接,造成电路短路。常见原因包括焊膏印刷过量、贴片偏位、焊盘设计不合理等。

预防措施:

虚焊问题是指焊点表面看似正常但内部连接不良,可能造成接触不良或信号传输问题。主要原因包括焊接温度不足、焊接时间不够、焊盘氧化等。

预防措施:

立碑问题是指片状元器件一端抬起另一端焊接的现象,造成开路。主要原因是两端焊盘受热不均、焊锡凝固时间差异等。

预防措施:

偏位问题是指元器件贴装位置偏离目标位置,可能影响焊接质量和电气连接。主要原因包括贴片机精度不足、PCB定位不准、程序设置错误等。

预防措施:

漏贴问题是指应该贴装的元器件未贴装。可能原因包括供料器异常、吸嘴堵塞、程序错误等。

预防措施:

反向贴装是指有极性或有方向要求的元器件贴装方向错误。这种问题可能导致电路损坏或功能异常。

预防措施:

PCB质量直接影响SMT贴片效果。常见的PCB问题包括焊盘氧化、板材变形、阻焊层偏移等。

预防措施:

焊膏质量对焊接质量起决定性作用。焊膏问题包括活性不足、粘度异常、金属含量不均等。

预防措施:

元器件质量问题包括引脚氧化、封装变形、尺寸偏差等,都可能导致贴片质量问题。

预防措施:

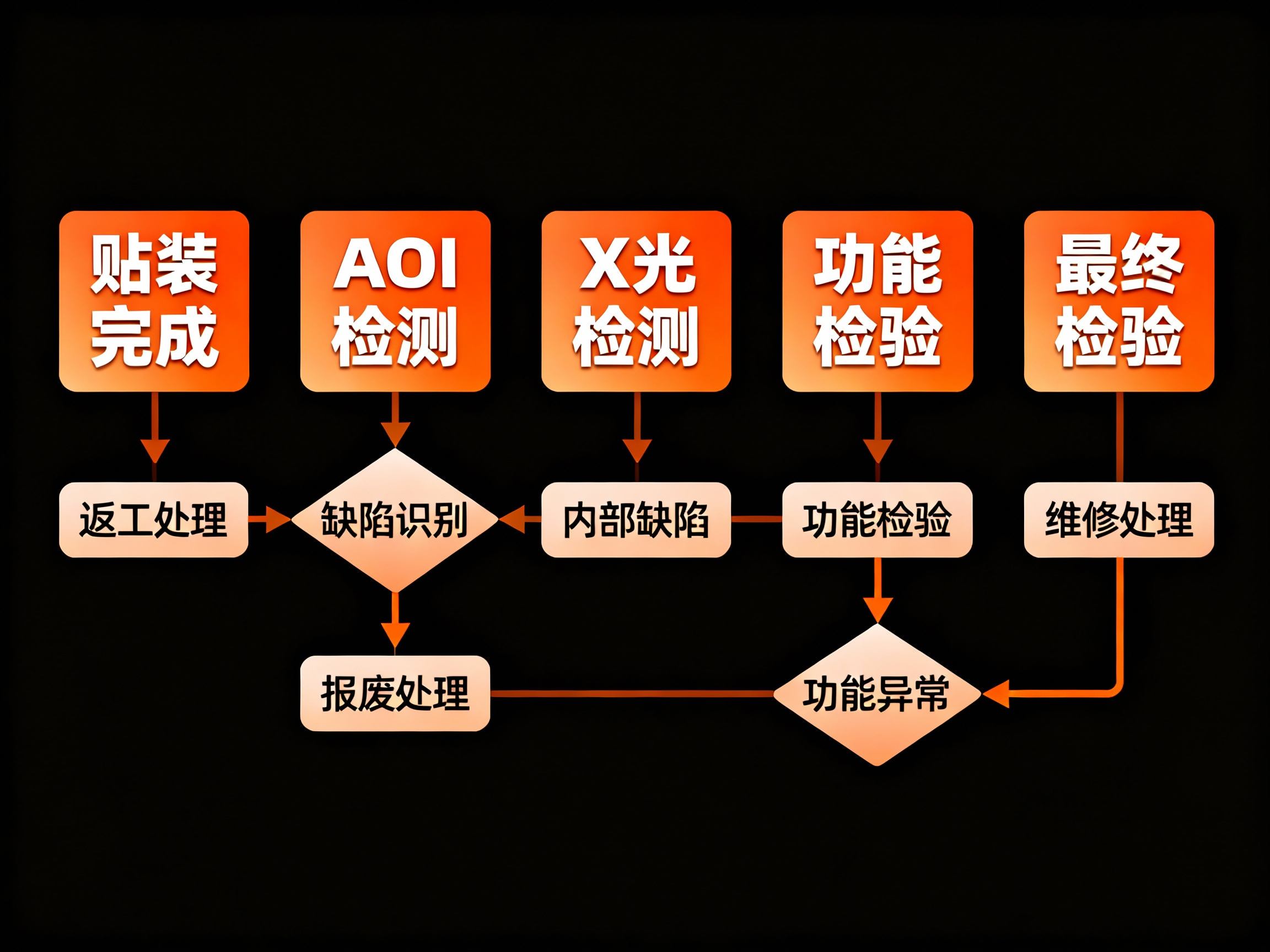

AOI检测是SMT质量控制的重要手段,能够快速发现各种表面缺陷。需要合理设置检测参数和判定标准,确保检测效果。

实施要点:

X射线检测主要应用于BGA、QFN等隐藏焊点的质量检测。能够发现虚焊、桥接等难以目视检查的缺陷。

实施要点:

SPC应用能够实现质量问题的预防性控制,通过监控关键工艺参数,及时发现异常趋势。

实施要点:

质量数据是持续改进的基础。需要建立完善的数据收集、分析、应用机制,将质量数据转化为改进措施。

实施要点:

人员技能直接影响质量水平。需要建立持续的培训体系,提升全员的技能和质量意识。

实施要点:

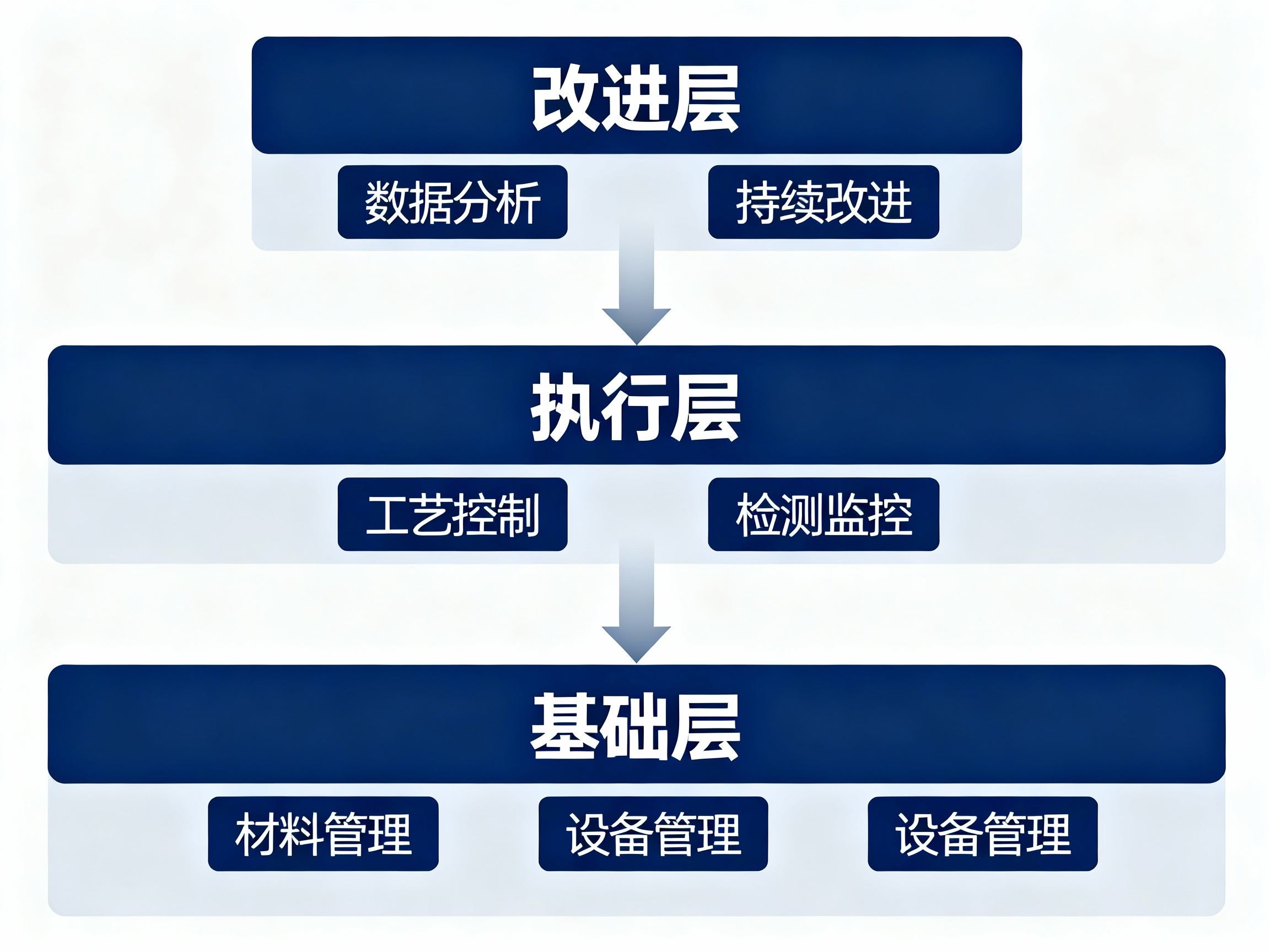

SMT贴片品质问题的预防是一个系统工程,需要从材料、设备、工艺、人员等多个方面进行综合控制。通过建立完善的质量管理体系,应用科学的检测和监控手段,实施持续改进机制,完全可以实现高质量的SMT贴片生产。

记住,质量是制造出来的,不是检验出来的。预防胜于治疗,建议企业在生产过程中贯彻预防为主的质量理念,建立全面的质量控制体系,确保产品质量的稳定性和可靠性。

如果您正在面临SMT贴片质量问题,不妨建议按照本文的分析框架进行系统性改进,与山西英特丽电子科技合作,共同提升产品质量水平。